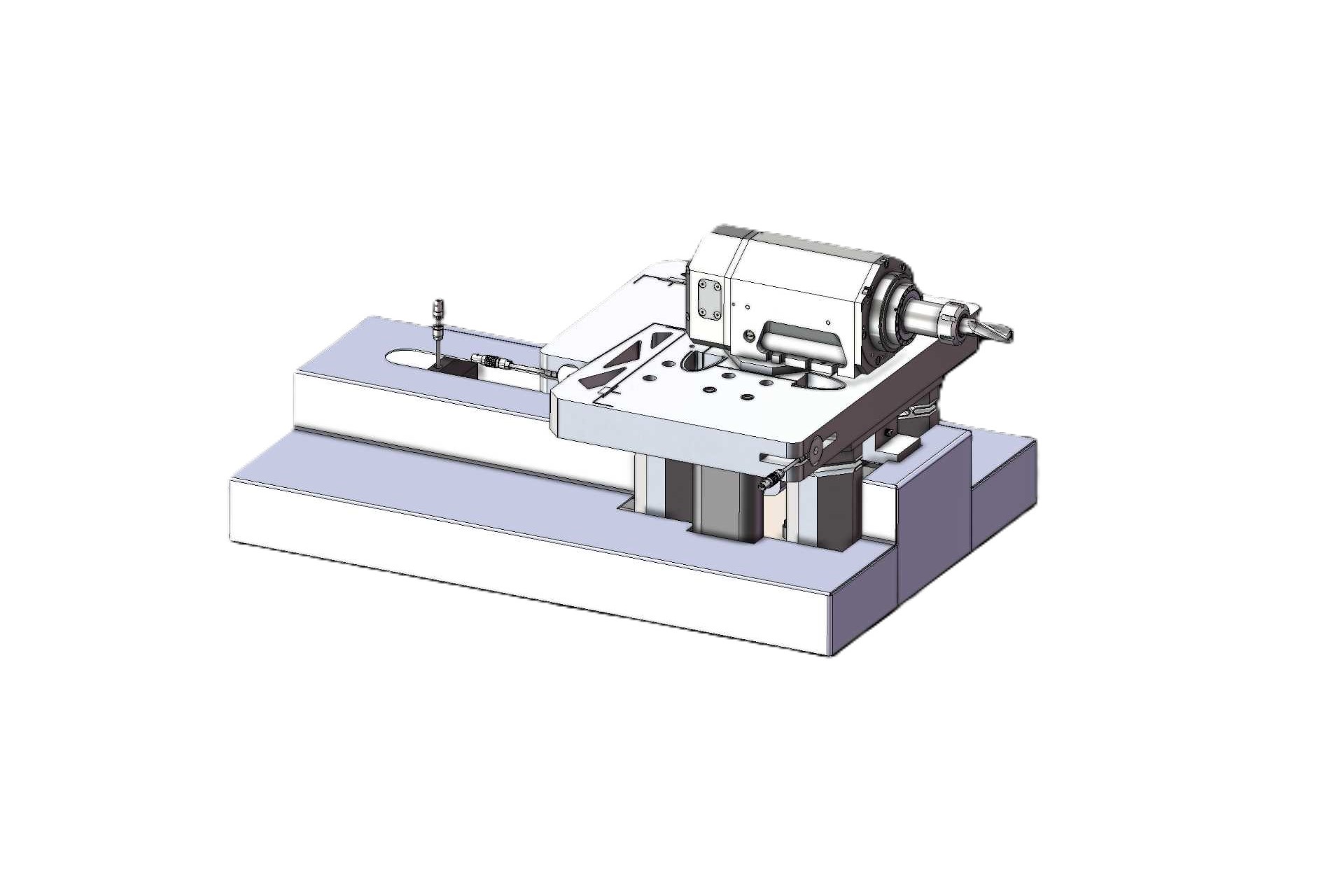

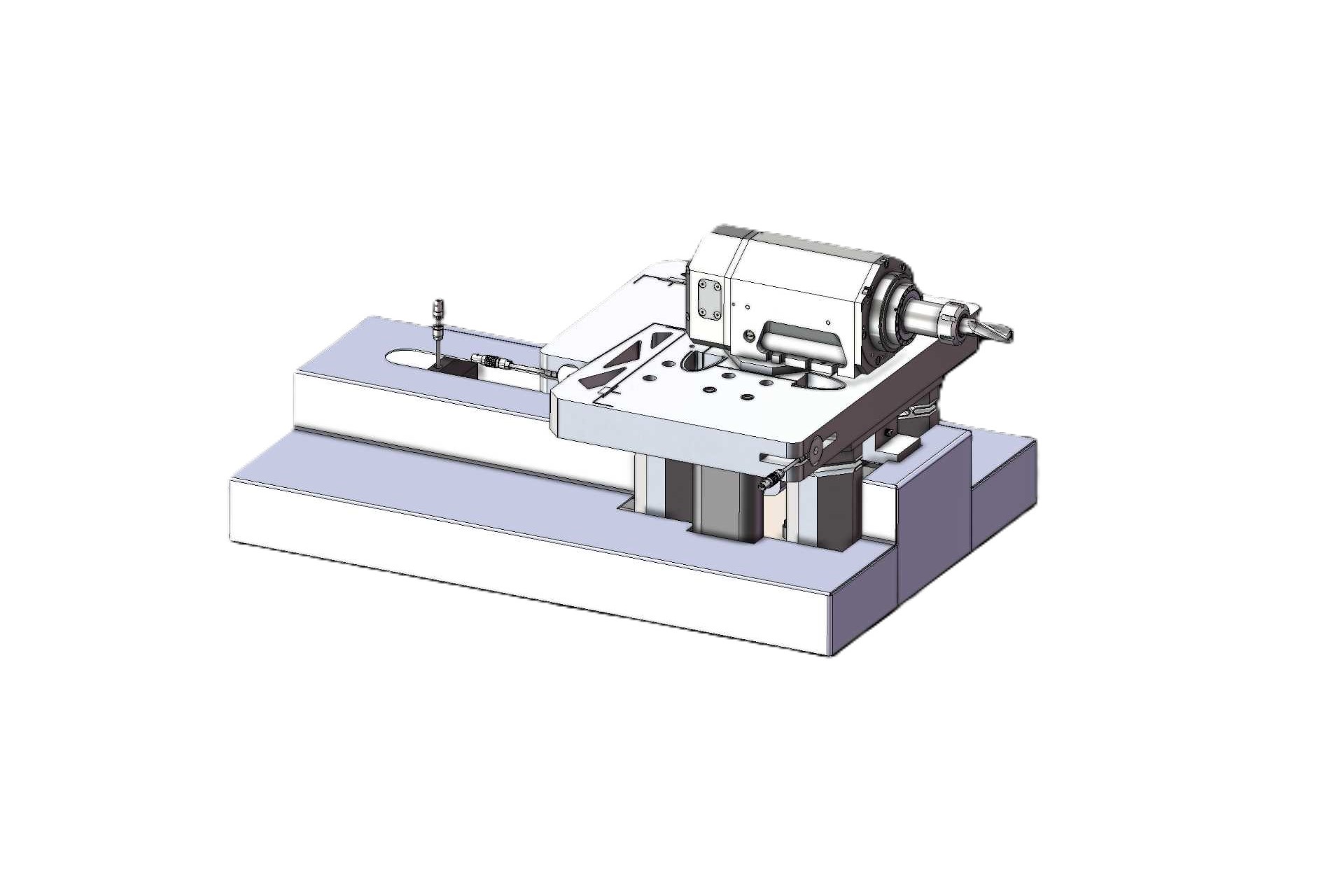

并行设计的三维自适应补偿机构

自适应微动补偿平台

-

机器人握持工件加工

-

精度补偿

-

硬件组件

既可静态补偿定位误差,也可用于铣削等动态加工过程中的路径误差补偿,适配各种类型的工业机器人,提高机器人的绝对精度,并在动态负载的影响下实现工业机器人的高精度加工。

既可静态补偿定位误差,也可用于铣削等动态加工过程中的路径误差补偿,适配各种类型的工业机器人,提高机器人的绝对精度,并在动态负载的影响下实现工业机器人的高精度加工。